在

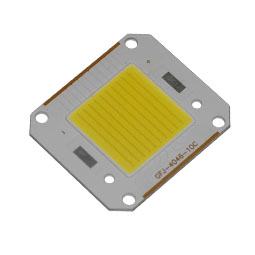

集成光源及其應用、LED成品客戶使用端使用一段時間后,都有可能碰到光源不亮(死燈)的情況,經過對光源產品的分析,造成死燈的原因可分為以下幾種,下面

高飛捷科技來為您分析:

一、靜電對LED芯片形成損傷:

不良原因分析:集成光源儲存、封裝、焊接應用過程中靜電損傷(人體、環境及設備等因素)。

改善點:ESD防護包括儲存/作業環境、儀器/設備接地、人體靜電防護等。

二、集成光源同電源匹配出現異常或者驅動電源輸出失控導致集成光源內部芯片及金線損傷,造成此不良現象為:

芯片及金線明顯發黑,通過顯微鏡觀察發現金線碳化或者芯片有燒黑狀態。

不良原因分析:驅動電源輸出異常(包括參數不匹配、電源性能不佳導致輸出異常等因素)。

改善點:技術人員對LED光源及驅動的電性能匹配評估、結構安全的可行性;驅動電源性能可靠性改善等。

三、集成光源表面損傷或者開裂導致光源無法點亮而死燈。

不良原因分析:LED光源使用溫度達到承受極限導致膠體失效硬化或者光源受潮導致焊接或者使用過程中,膠體熱脹冷縮過程中將金線拉斷導致死燈;另外,使用過程中膠體損傷(外在應力施加在膠體表面)導致內部金線斷開而死燈(如圖所示B/C/D點其中之一點拉斷)的情況時有發生,使用焊接過程中其他物質附著在膠體表面損傷膠體長時間使用后也最終會導致死燈發生。

改善點:封裝廠家對封裝膠水參數的可行性實驗驗證;按照封裝廠家提供的使用溫度限制,LED應用廠商評估散熱結構的可行性;使用、搬運過程中注意保護膠體表面防止損傷。

四、集成光源內部發黑導致死燈。

不良原因分析:封裝車間環境存在導致硫化的化學物質(硫、鹵等物質);LED應用結構件、膠水、環境中存在硫、鹵成分,特別實在焊接等高溫環節會加速此類物質的揮發從而影響集成光源造成內部支架硫化,硫化的支架會影響產品散熱及光參數,最終的結果是LED死燈不亮。

改善點:無論是封裝廠還是應用廠應該嚴格控制物料的化學成分,杜絕使用含硫的輔料(膠水、洗板水、包裝袋、手套等)及環境中硫成分的控制,同時封裝廠必須對集成光源進行抗硫化測試。